在工业4.0与数字化转型浪潮的推动下,水泥行业正经历着从传统高耗能、劳动密集型生产向智能化、绿色化、高效化运营模式的深刻变革。智慧工厂物联网解决方案,正是这一变革的核心引擎,它通过网络技术服务将物理世界与数字世界深度融合,为水泥企业构建起一个全面感知、实时互联、智能决策、精准执行的现代化生产管理体系。

一、 核心架构:构建感知-网络-平台-应用四层体系

智慧工厂物联网解决方案的整体架构通常分为四层:

- 感知层:通过部署在生产线各关键环节的智能传感器(如温度、压力、振动、粉尘浓度、物料流量传感器)、RFID标签、高清摄像头与巡检机器人等,实时采集设备状态、工艺参数、环境数据、物料信息与人员位置,实现生产全要素的数字化。

- 网络层:作为解决方案的“神经网络”,它融合了工业以太网、5G、Wi-Fi 6、NB-IoT等多种网络技术,提供高可靠、低时延、广覆盖的数据传输服务。特别是在水泥厂复杂电磁与粉尘环境下,需采用工业级、防爆防尘的网络设备,确保数据稳定、安全、不间断地回传至云端或边缘计算节点。

- 平台层:基于工业互联网平台或私有云平台,构建统一的数据中台与应用使能平台。平台对海量异构数据进行汇聚、清洗、存储与建模分析,提供设备管理、数据可视化、规则引擎、AI算法模型训练与部署等核心能力,是工厂智慧的“大脑”。

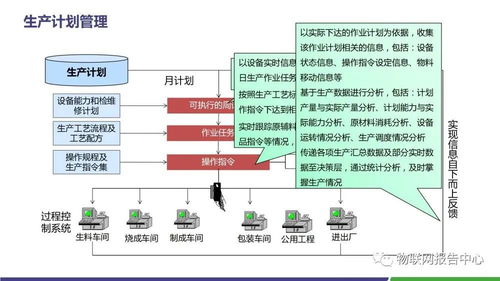

- 应用层:面向水泥生产、管理、运维、安全、能效等具体场景,开发一系列智能化应用,如:

- 智能生产管控:基于实时数据实现生料配比优化、窑炉燃烧智能控制、水泥磨机负荷自适应调节,提升产品质量与稳定性。

- 预测性维护:通过分析设备运行振动、温度等数据,提前预警风机、破碎机、辊压机等关键设备的潜在故障,变被动维修为主动维护,大幅降低非计划停机时间与维护成本。

- 能源管理与优化:实时监测全厂电、煤、水等能源消耗,通过AI算法分析能耗峰值与工艺关联,自动调节设备运行模式,实现能效最优,助力“双碳”目标达成。

- 智能安环管理:通过视频AI识别、气体监测与人员定位,实现高危区域闯入预警、明火与烟雾自动识别、有限空间作业安全监护、粉尘超标报警等,全面提升安全与环保水平。

- 供应链协同:连接矿山、生产线、仓储与物流,实现从原料开采到产品发运的全流程可视化与智能调度。

二、 网络技术服务的关键支撑作用

网络技术服务是整套解决方案得以稳定运行的基石,其关键作用体现在:

- 高可靠与确定性网络:水泥生产具有连续性特点,网络需满足7x24小时不间断运行要求。通过工业环网、冗余链路、网络切片等技术,保障关键控制指令与数据的传输绝对可靠、时延可控。

- 海量数据承载与边缘协同:智慧工厂产生的数据量巨大。网络需具备高带宽,支持视频流、振动波形等大容量数据的实时传输。利用边缘计算技术,将部分实时性要求高的分析处理(如设备异常检测)下沉到厂区边缘节点,降低云端压力与网络延迟。

- 安全纵深防御:工业网络面临严峻的安全挑战。网络技术服务需构建涵盖终端接入安全、传输加密、边界防护、态势感知、安全审计的立体化防御体系,遵循等保2.0等安全规范,确保生产网络与数据安全。

- 灵活接入与无线覆盖:针对厂区移动设备(如AGV小车、巡检终端)、临时监测点及难以布线的区域,提供稳定、安全的无线网络覆盖(5G/ Wi-Fi),实现灵活、便捷的泛在接入。

三、 实施价值与未来展望

部署智慧工厂物联网解决方案,能为水泥企业带来显著价值:提升生产效率与设备综合效率(OEE)5%-15%;降低综合能耗3%-8%;减少非计划停机时间20%-40%;提升产品质量一致性;强化安全环保管控能力;并最终实现降本增效与核心竞争力提升。

随着5G-A、TSN(时间敏感网络)、AI大模型、数字孪生等技术的进一步成熟与融合,水泥智慧工厂将向更高级的自主决策、自适应优化和全生命周期管理演进。网络技术服务也将持续演进,提供更智能、更融合、更安全的连接能力,成为驱动水泥工业高质量发展的核心数字基础设施。